سفارشی سازی راکتور فشار آزمایشگاهی

2025-02-27

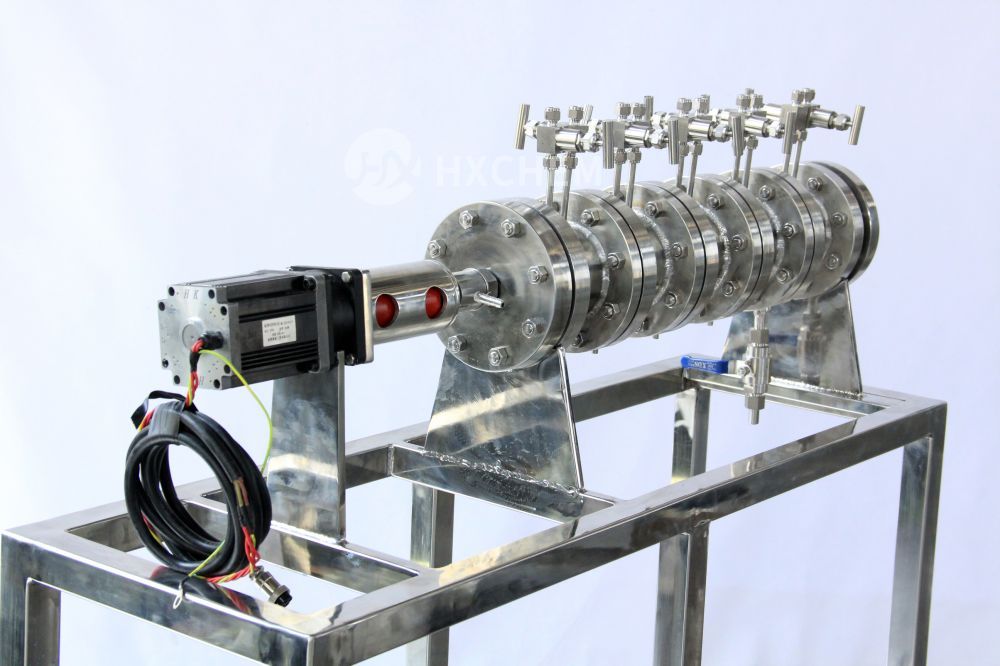

سفارشی سازی راکتور فشار آزمایشگاهی

سفارشی کردن یک راکتور فشار آزمایشگاهی شامل طراحی، مواد و ویژگیها برای برآوردن نیازهای آزمایشی یا تولیدی خاص است. راکتورهای فشار برای واکنش های فشار بالا و دمای بالا مانند هیدروژناسیون، پلیمریزاسیون و فرآیندهای کاتالیزوری استفاده می شود. سفارشی سازی تضمین می کند که راکتور برای ایمنی، کارایی و عملکرد بهینه شده است. در زیر ملاحظات و مراحل کلیدی برای سفارشی کردن یک راکتور فشار آزمایشگاهی آورده شده است:

1. الزامات خود را تعریف کنید

نوع واکنش: نوع واکنش را مشخص کنید (مثلاً هیدروژناسیون، اکسیداسیون، پلیمریزاسیون).

محدوده فشار و دما: حداکثر فشار و دمای مورد نیاز را تعیین کنید.

ظرفیت حجمی: اندازه راکتور را بر اساس مقیاس آزمایشات خود انتخاب کنید (به عنوان مثال، 100 میلی لیتر، 1 لیتر، 5 لیتر).

سازگاری: اطمینان حاصل کنید که راکتور با مواد شیمیایی، حلال ها و کاتالیزورهای مورد استفاده سازگار است.

2. انتخاب مواد

فولاد ضد زنگ (SS316/SS304): به دلیل مقاومت در برابر خوردگی و دوام برای اکثر کاربردها رایج است.

هاستلوی یا اینکونل: برای محیط های بسیار خورنده یا شرایط شدید.

راکتورهای شیشه ای: برای واکنش هایی که نیاز به دید یا مقاومت در برابر مواد شیمیایی خاص دارند.

آستر تفلون یا PTFE: برای واکنش های اسیدی یا قلیایی.

3. ویژگی های طراحی

رتبه بندی فشار: راکتور را برای کنترل محدوده های فشار خاص (مثلاً 100 psi، 1000 psi یا بالاتر) سفارشی کنید.

کنترل دما: شامل گزینه های گرمایش / سرمایش مانند:

سیستم های روکش دار برای گرمایش / سرمایش خارجی.

کویل های داخلی برای کنترل مستقیم دما.

سیستم همزن:

همزن مغناطیسی برای راکتورهای مقیاس کوچک.

همزن های مکانیکی با سرعت قابل تنظیم برای راکتورهای بزرگتر.

پورت ها و اتصالات:

چندین پورت برای افزودن معرف، نمونه برداری یا اتصال سنسورها.

دریچه های ورودی/خروجی گاز برای واکنش های مربوط به گازها (به عنوان مثال، هیدروژن، نیتروژن).

ویژگی های ایمنی:

شیرهای کاهش فشار.

پارگی دیسک برای محافظت در برابر فشار بیش از حد.

سنسور دما و فشار با آلارم

4. ابزار دقیق و اتوماسیون

حسگرها: شامل مبدل های فشار، ترموکوپل ها و پروب های pH برای نظارت در زمان واقعی.

سیستم های کنترل: کنترل کننده های منطقی قابل برنامه ریزی (PLC) یا نرم افزار را برای کنترل خودکار دما، فشار و هم زدن یکپارچه کنید.

ثبت داده ها: سیستم های اکتساب داده را برای ثبت و تجزیه و تحلیل پارامترهای واکنش اضافه کنید.

5. گزینه های سفارشی سازی اضافی

ویژگی های افزایش مقیاس: راکتور را طوری طراحی کنید که مقیاس آسان از آزمایشگاه به پایلوت یا مقیاس تولید امکان پذیر باشد.

طراحی مدولار: شامل قطعات قابل تعویض برای انعطاف پذیری در آزمایش های مختلف.

پوشش های تخصصی: برای واکنش های خاص از پوشش های ضد خوردگی یا نچسب استفاده کنید.

ویندوز شفاف: برای نظارت بصری عینک های دید یا پنجره های کوارتز اضافه کنید.

6. ملاحظات ایمنی

اطمینان حاصل کنید که راکتور با استانداردهای صنعتی (مانند ASME، PED) مطابقت دارد.

مکانیسم های ایمن برای کنترل فشار و دما را شامل شود.

ارائه آموزش برای اپراتورها در مورد جابجایی ایمن و روش های اضطراری.

7. با یک سازنده کار کنید

با یک سازنده یا تامین کننده معتبر متخصص در راکتورهای فشار آزمایشگاهی همکاری کنید.

مشخصات دقیق را ارائه دهید و در مورد نیازهای برنامه خود صحبت کنید.

در صورت لزوم نمونه اولیه یا شبیه سازی را درخواست کنید.

نمونه ای از سناریوی سفارشی سازی

برنامه: هیدروژناسیون ترکیبات آلی در دمای 200 درجه سانتی گراد و 500 psi.

سفارشی سازی:

جنس: هاستلوی C-276 برای مقاومت در برابر خوردگی.

حجم: ظرفیت 2 لیتر

ویژگی ها: گرمایش ژاکت دار، همزن مغناطیسی، ورودی گاز برای هیدروژن، شیر کاهش فشار و ثبت داده ها.

ایمنی: دیسک پارگی و کنترل فشار خودکار.

با سفارشی کردن یک راکتور فشار آزمایشگاهی، می توانید کنترل دقیقی بر شرایط واکنش به دست آورید، کارایی را بهبود بخشید و ایمنی را تضمین کنید. برای طراحی راکتوری که نیازهای خاص شما را برآورده می کند، همیشه با کارشناسان مشورت کنید.

![تبریک سال نو از [اچ ایکس کم] - شریک مورد اعتماد شما در واکنش کتری](https://img.waimaoniu.net/1796/1796-202512310900049085.png?x-oss-process=image)